雙誠(chéng)環(huán)保設(shè)備

專(zhuān)業(yè)焚燒爐生產(chǎn)廠家供應(yīng)商

24小時(shí)全國(guó)熱線(xiàn)

16637325775

化工企業(yè)廢氣成分復(fù)雜,通常由多組分氣體混合而成,易燃、易爆、有毒、有臭味,它容易污染環(huán)境,嚴(yán)重時(shí)會(huì)引起群體事件。目前,化工企業(yè)最常見(jiàn)的有機(jī)廢氣處理設(shè)施是蓄熱式焚燒爐。與傳統(tǒng)的催化燃燒爐和直接熱氧化爐相比,其熱效率較高(≥95%),操作成本較低,可處理大風(fēng)量,低濃度的有機(jī)廢氣。其原理是有機(jī)廢氣首先經(jīng)過(guò)蓄熱室預(yù)熱至750℃左右,然后進(jìn)入氧化室,有機(jī)物分解放熱或加熱升溫到800℃左右,使廢氣中的VOCs氧化分解成CO2和H2O;氧化后的高熱氣體再通過(guò)另一個(gè)蓄熱室熱處理,然后煙氣排出RTO系統(tǒng)。這個(gè)過(guò)程不斷循環(huán)再生,每一個(gè)蓄熱室都是在輸入廢氣與排出處理過(guò)的氣體的模式間交替轉(zhuǎn)換。切換時(shí)間根據(jù)實(shí)際情況可以調(diào)整。

一、慨況

隨著環(huán)境保護(hù)和VOCs治理壓力加大,VOCs治理要求越來(lái)越高。收集和集中處理廢氣已成為許多化工企業(yè)的一種選擇。作為終端控制技術(shù),蓄熱式焚燒爐廣泛應(yīng)用于石油化工、精細(xì)化工、汽車(chē)油漆等行業(yè)。由于蓄熱式焚燒爐適合處理大風(fēng)量、低濃度的有機(jī)廢氣,企業(yè)通常將廠區(qū)所有有機(jī)廢氣收集起來(lái)一起處理。然而,收集到的廢氣種類(lèi)繁多,復(fù)雜多樣,來(lái)源眾多。且部分蓄熱式焚燒爐設(shè)計(jì)單位缺乏安全設(shè)計(jì)方面的經(jīng)驗(yàn),導(dǎo)致RTO投入使用后出現(xiàn)一些生產(chǎn)安全事故。正確和安全地選擇和使用RTO已成為有機(jī)廢氣治理過(guò)程中的一個(gè)新問(wèn)題。根據(jù)多年處理化工VOC廢氣的經(jīng)驗(yàn),分析了某化工企業(yè)RTO爆炸的原因。提出了RTO收集處理系統(tǒng)的管理要點(diǎn)。根據(jù)基本安全與日常相結(jié)合管理原則,提出了針對(duì)RTO制造商和使用單位的事故預(yù)防對(duì)策。

二、事故時(shí)車(chē)間生產(chǎn)情況

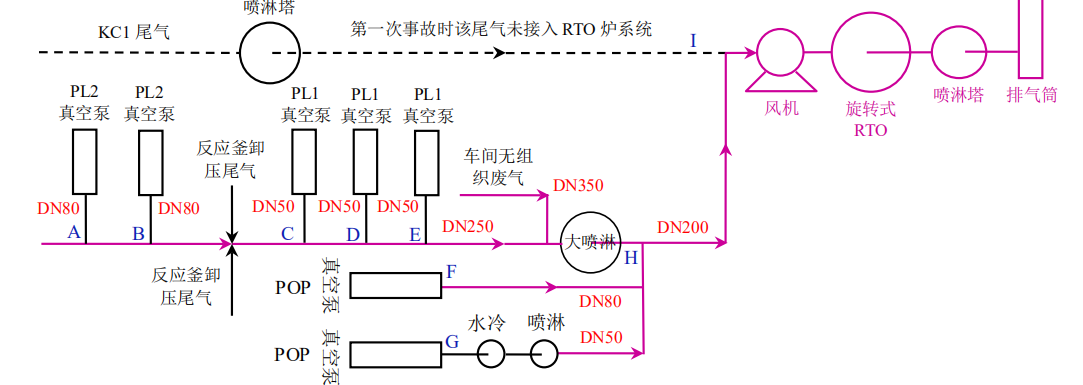

某化工公司的RTO凈化系統(tǒng)發(fā)生了兩次爆炸。事故中沒(méi)有造成人員傷亡,但是在聚合物多元醇車(chē)間,引風(fēng)機(jī)損壞,現(xiàn)場(chǎng)設(shè)備著火,一些RTO附屬設(shè)備嚴(yán)重?fù)p壞,直接經(jīng)濟(jì)損失達(dá)到100多萬(wàn)元。按公司說(shuō)法,該公司的生產(chǎn)方法是間歇生產(chǎn),事故發(fā)生時(shí),僅pop和Pl1/pl2產(chǎn)品的工藝廢氣通過(guò)DN50~DN350金屬管道收集(主要污染物為環(huán)氧乙烷、環(huán)氧丙烷、三甲胺、異丙醇、苯乙烯、丙烯腈等),然后通過(guò)引風(fēng)機(jī)收集送RTO焚燒,這是R-RTO(旋轉(zhuǎn)蓄熱焚爐)收集廢氣和處理的詳細(xì)流程,如圖1所示。

圖1廢氣收集、焚燒流程簡(jiǎn)圖

三、事故原因分析

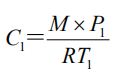

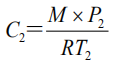

1.事故的直接原因。調(diào)查發(fā)現(xiàn),該公司真空泵的出口溫度超過(guò)75℃,根據(jù)公式(1)~(3)所示,計(jì)算有機(jī)廢氣的冷凝效率。

(1)

(1)

(2)

(2)

(3)

(3)

公式:C1為冷凝前氣體濃度,g/m3;C2是凝結(jié)氣體的濃度,g/m3;M是氣體物質(zhì)的分子質(zhì)量;P1是T1氣體的飽和蒸汽壓力;P2是T2氣體的飽和蒸汽壓力;R為常數(shù),8.314;p表示氣壓,101325 Pa;η是冷凝效率。75℃時(shí),爆炸場(chǎng)中有機(jī)物的最大飽和濃度見(jiàn)表1。

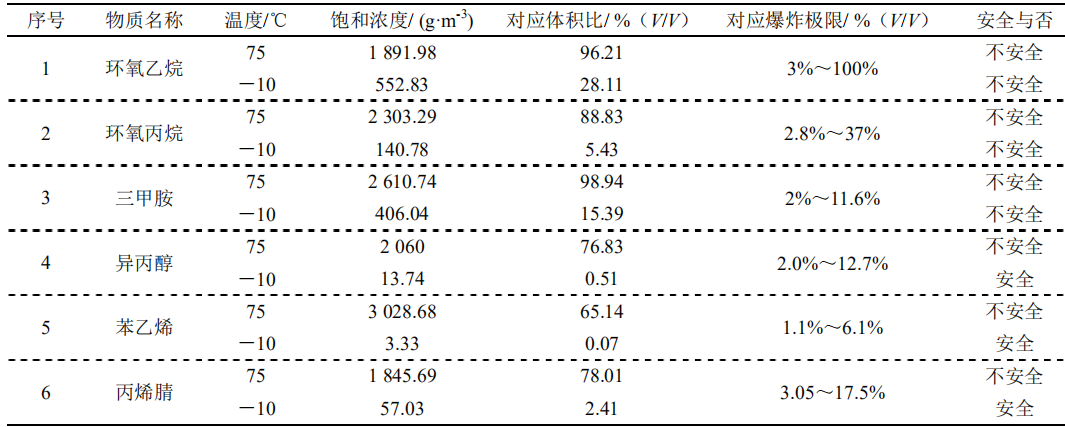

表1不同溫度下有機(jī)物飽和濃度安全性分析

如表1所示,當(dāng)真空泵出口尾氣溫度為75℃時(shí),每種有機(jī)物質(zhì)的飽和濃度理論上非常高。如果廢氣稀釋率不足,很容易引起安全事故。單套PL真空泵的環(huán)氧乙烷泄漏量約為120m3/h,三個(gè)真空泵的總流量為360 m3/h。事故發(fā)生時(shí)焚燒爐的實(shí)際處理風(fēng)量也不超過(guò)5000m3/h,2.4%的平均濃度在相應(yīng)的爆炸范圍內(nèi)。可見(jiàn)廢氣排放真空泵出口溫度過(guò)高,有機(jī)材料沸點(diǎn)低,導(dǎo)致有機(jī)廢氣濃度高。與此同時(shí),相應(yīng)的稀釋倍數(shù)不夠,再加上環(huán)氧丙烷和環(huán)丙烷,氧乙烷化學(xué)性質(zhì),最終達(dá)到有機(jī)成分的相應(yīng)爆炸極限,造成爆炸事故。

2.事故的間接原因。(1)收集系統(tǒng)設(shè)計(jì)不合理。調(diào)查發(fā)現(xiàn),該公司沒(méi)有預(yù)先處理真空泵排放的高濃度有機(jī)廢氣的冷凝回收設(shè)備,在PL系統(tǒng)設(shè)計(jì)中,對(duì)真空泵出口廢氣的收集方法進(jìn)行了深入的研究,是不合理的。安裝在真空泵出口DN50收集管應(yīng)增加冷凝回收設(shè)備。(2)預(yù)處理措施不到位。POP、PL1、PL2有機(jī)廢氣活性碳吸附車(chē)間不具備吸附再生系統(tǒng),該系統(tǒng)基本上無(wú)效。最終安裝的不銹鋼高壓風(fēng)機(jī)沒(méi)有變頻系統(tǒng),導(dǎo)致負(fù)壓高能耗高的廢氣收集系統(tǒng),不利于有機(jī)材料的冷凝和回收利用。所使用的金屬洗滌塔具有很強(qiáng)的強(qiáng)度,無(wú)法有效的在系統(tǒng)發(fā)生爆炸等事故時(shí)抵御爆炸的影響,爆炸導(dǎo)致沖擊波沿管道再次傳至生產(chǎn)車(chē)間,從而增加了爆炸風(fēng)險(xiǎn)。

四、事故預(yù)防對(duì)策

1.優(yōu)化采集系統(tǒng)。吸風(fēng)罩和風(fēng)機(jī)的選型應(yīng)以標(biāo)準(zhǔn)化方式進(jìn)行。同時(shí),廢氣裝置作為一個(gè)整體進(jìn)行規(guī)劃,從而確保收集廢氣效率。防火收集和預(yù)處理系統(tǒng)設(shè)計(jì)時(shí),不要只注重高強(qiáng)度有助于系統(tǒng)的安全性,同時(shí)還應(yīng)在RTO爐設(shè)備本體和節(jié)點(diǎn)處廢氣收集管道處安裝防爆膜片。

2.加強(qiáng)預(yù)防行動(dòng)。由于廢氣排放的變化太大,需要混勻、緩沖和預(yù)處理各種有機(jī)廢氣。建議使用PP填料塔預(yù)處理有機(jī)廢氣。PP填料塔填充塔強(qiáng)度低,在事故中容易泄壓,從而最大限度地提高了系統(tǒng)的安全性。

3.安裝在線(xiàn)監(jiān)測(cè)系統(tǒng)并配置電氣控制操作室。凈化系統(tǒng)(RTO)雖然自動(dòng)化程度很高,但必須由專(zhuān)業(yè)人員執(zhí)行維護(hù)和管理任務(wù)。例如,有機(jī)物質(zhì)的濃度往往在RTO爐爆炸前迅速增加。如果有人值守的系統(tǒng)可以觸發(fā)警報(bào)并采取必要的措施來(lái)防止事故的發(fā)生。

綜上所述,在對(duì)生產(chǎn)過(guò)程進(jìn)行詳細(xì)研究的基礎(chǔ)上,正確認(rèn)識(shí)生產(chǎn)過(guò)程中有機(jī)廢氣的排放特性,確保RTO引入的有機(jī)物濃度低于爆炸下限的25%,對(duì)RTO的安全有效使用具有十分重要的意義。化工企業(yè)有機(jī)廢氣的處理關(guān)鍵。